服務熱線:028-6141 6833

新聞中心 > 新聞詳情

服裝工業樣板的分類及特點

一、服裝工業樣板的分類

工業樣板的種類很多,就其用途來講大致可分為大樣板、小樣板、修片樣飯以 及繡花用楷花樣板等幾種。

1.大樣板

大樣板又稱毛樣板、裁剪樣板等,也就是在裁床上排料、劃樣、裁剪時所用的 樣板。一般在裁剪車間里應用,它是保證成衣大規格、造型及工藝制作的主要依據 與標準。

就其組成來講,服裝由面布、里布、襯布、填充料等組成。為防止大樣板混亂、 搞錯,大樣板又可分為:

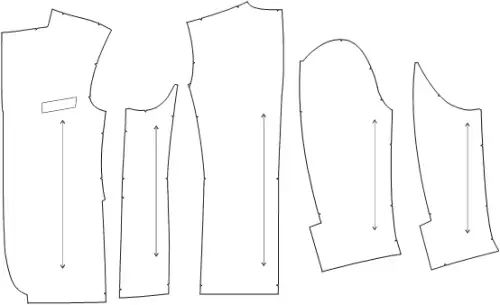

(1)面子樣板

以西裝為例,面子樣板有前片、側片、后片、掛面、領子、大袖片、小袖片、 大袋蓋、手巾袋板、嵌線樣板等等。

(2)里子樣板

同樣以西裝為例,里子樣板有前片里、后片里、側片里、大袖片里、小袖片 里、大袋蓋里樣板等等。

(3)粘合襯布樣板

粘合襯布樣板如前片襯、領襯、翻折線襯、前袖窿襯、大袋蓋襯、手巾袋襯、 嵌線襯、側片袖窿襯、后片袖窿襯、后片肩襯、下擺襯樣板等等。

(4)內襯樣板(棉樣板)

內襯樣板如填充料中的噴膠棉、腈綸棉在裁剪時使用的樣板。

上述面子樣板、里子樣板、粘合襯布樣板及棉樣板,通常應分別制板,當然 也有相互通用的情況,如面子與里子樣板通用、面子與粘合襯布樣板通用等,但 必須用不同的顏色和文字加以說明、區分。

2.小樣板

小樣板又稱凈樣板、實樣板或車工樣板、輔助樣板等,是扣燙、劈剪、勾縫、 緝明線及定位時所用的樣板,一般在縫制車間及后道工序中的鎖釘車間里應用。 其材料可用硬紙板、砂皮紙,或用粘上無紡襯的硬皮紙,甚至用鐵皮等。其主要 目的是控制成衣各種有規定的小規格,保證服裝造型和規格的一致性及標準化, 同時提高服裝生產的效率。如褲子腰頭、領子、貼袋、袋蓋、省道、折裥及褲門 襟緝線的部位,各個紐扣位置的確定,口袋位置的確定等。

3.修片樣板

修片樣板是修正各類裁片時所用的樣板。一般在縫制車間里應用,其主要目 的是為了保證成衣的大規格、造型、對條對格及對花要求等。如裁片經粘合襯粘 合后有些而料會發生收縮與變形,為了保證成衣的大規格,要用修片樣來修正。 如絲綢西裝的前片經粘襯粘合后須用修片樣來修正。又如成衣砂洗絲綢襯衫制作 時往往由于過肩與前后片的絲縷方向不一致,縮率不一致,有時過肩采用先裁毛 片、預縮,然后用修片樣修片的辦法。其他的如有對條對格、對花要求的裁片往 往也要用修片樣逐片來修正,從而使服裝的對條對格、對花等準確無誤。

4.繡花用楷花樣板

繡花用楷花樣板即用于確定繡花形狀和位置的樣板。

工業板一般由服裝公司或工廠的技術部門負責制作,即由技術科或紙樣房(板 房)的技術人員來完成。制定樣板是成衣生產中的一個重要的技術環節,樣板一經 制定,各道工序的加工部門均嚴格按照樣板的要求進行加工。

樣板的準確與否,直接影響成衣的規格。

二、服裝工業樣板的特點

(一).成衣規格與樣板規格

在服裝中,裁制服裝前,為防止成衣規格的縮小及服裝不合身,往往采用面 料預縮的辦法。如列怖、麻等面料采用直接放入水里浸泡透,晾干后再裁制;絲 綢面料在反面進行干燙預縮;毛呢料可采用均勻噴水或蓋水布燙縮。

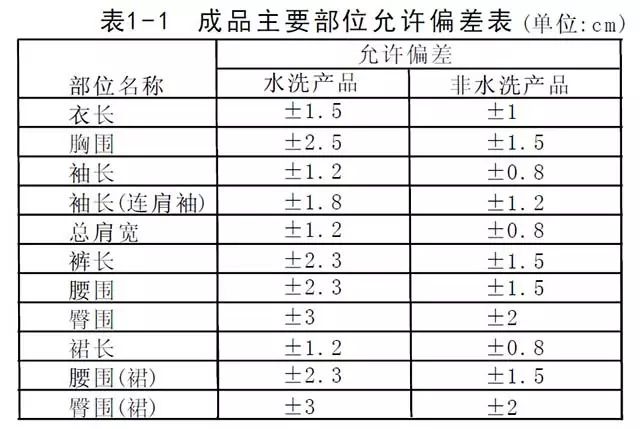

任工業化批量服裝生產過程中以及在商檢或外貿出口檢驗中都非常注意成衣 規格的準確性與一致性,也就是說工業化批量服裝生產足命題設計,先定詳細的 成衣規格,然后再打樣、制作。成衣規格的制定在內銷時,可以以1998年6月1日 起實施的新的國家服裝號型標準為依據,外貿服裝通常直接由客戶提供或參考出 口圍的服裝規格標準,并均有一定的服裝規格公差標準,超過或達不到服裝公差 標準范圍內的服裝,即使服裝在其他方面的品質是最好的,均算不合格產品,要 求非常嚴格。如在GB 2660…1889中,襯衫成品主要部位規格極限偏差規定如表1 所示。表11成品主要部位規格允許偏差表 (單位:cm)

在成衣生產中,由于工藝上的要求,通常面料不一定先進行預縮處理,而是 在做成成衣后再去進行水洗、石繕或砂洗處理,此時的成衣規格可能由于面料受 各加工工藝的影響產生收縮而變小。因此,在制作樣板時,為了保證最終成衣規 格在規定的服裝公差范圍內,樣板規格就必須在成衣規格的基礎上加放一定的量, 即通常情況下樣板規格不等于成衣規格,實際生產中采用先計算樣板規格(制圖規格), 再進行制圖。樣板規格等于成衣規格加上面料縮率和工藝損耗率。

(二).縮率

縮率包括縮水率(水洗縮率、砂洗縮率)、自然回縮率、縫制縮率、熨燙縮率等 等。

1.縮水率

縮水率與面料的纖維特性、組織結構、生產加工工藝過程等有著密切關系。各 種纖維的吸濕性能都不一樣,凡是吸濕好的纖維,通常縮水率就大,如棉布、絲 綢等面料,反之纖維吸濕差,面料的縮水率也較小,如滌綸面料。織物結構的緊 密或稀松也會影響面料的縮水率,一般稀松結構的面料要比緊密結構的面料縮水 率大。另外,面料生產加工工藝不一樣,面料的縮水率也不一樣。因此各類面料 的縮率有大有小,即使是同樣規格的面料,由于產地、生產廠家及生產日期、采 用的加工工藝不同,縮水率也會有所差別,而且經緯向的縮水率也不一樣,即直 絲與橫絲方向的縮水率一般不一致。通常是直料的縮率要大于橫料,因為在織造 及印染加工過程中,經紗受到的拉伸張力要大干緯紗。

2.自然回縮率

自然回縮率是由于各種面料在織造、印染等生產加工過程中,受到一系列的 機械拉伸,使面料產生一定的伸長并形成了一定的內應力,當面料經裁剪變成裁 片以后。由于消除了約束力,面料會有一個自然回縮的過程。如絲綢面料若剛出 廠就裁剪,自然回縮率就稍大,隨著時間的推移,由于內應力的逐步消除,自然 回縮率會逐步減小,這就是為什么有時候用同樣的樣板來制作絲綢服裝,隨時間 的推移,成衣規格會逐漸變大的原因。另一方面由于面料在鋪料時具有一定的張 力,特別是彈性好的面料,盡管我們要求鋪料張力很小,等裁剪刀一裁下衣片, 仍然會有一些自然回縮率。同樣,為了保證成衣規格的準確,在制作樣板時需考 慮自然回縮率的影響。但有時面料沿斜絲方向裁剪,裁下以后反而會自然伸長, 這時需要在制作樣板時減小尺寸。

3.縫制縮率

縫制縮率是指面料經過縫制加工后,縫口產生的長度縮短。它與縫口的形狀 (平縫、勾壓縫、來去縫、包縫等)、縫線張力、壓腳張力、面料性能等有較大的 關系。一般是縫紉緝線越多,縫縮越大,如緝雙線的縮率要大于緝單線的;縫線 張力、壓腳壓力越小,縫縮就越小;面料越薄、結構越稀松,縫縮就越大。

4.熨燙縮率

熨燙縮率是指在服裝加工過程中由于受到熱濕的作用(熨燙)而產生的縮率。熨 燙縮率主要與面料的性能有關,大部分面料經熨燙后會產生收縮,且直絲與橫絲 方向一般縮率不同,也有少量的面料經熨燙后反而會產生伸長的現象。其原理可 詳見《紡織材料學》及《服裝材料學》等書。

5.其他縮率

服裝成品在整燙之后要進行檢驗、修正、包裝等工作。檢驗、修正服裝前后 通常要掛在衣架上,或者服裝包裝形式采用掛裝的話,某些面料由于自重的作用 會使長度方向產生伸長,而緯度方向收縮,如人造纖維面料等。對于折疊包裝, 需要折疊整齊平整,當折轉后再打開時容易起皺而縮小尺寸,所以還需要適當考 慮折轉的影響。另外,由于面料具有厚度,成衣在緯度方向測量時尺寸也要變小, 特別是衣片分割較多的款式,需要考慮折轉的影響。

以上討論了服裝工業制板時影響縮率的因素,實際生產中由于面料、工藝等 因素的綜合影響,情況還會更復雜,但是不可能一項一項地全部去計算測定,工廠往往是采用以下兩種辦法來解決縮率問題。

(1)面料解決

面料預縮,一般高檔的服裝、要求對條對格的服裝在制作前要先用預縮機預 縮面料,并放置一定時間,讓面料在裁剪前得到充分回縮。

(2)樣板解決

縮放樣板。在打板前先看面料,并結合制作工藝,考慮縮率的大小,適當縮 放樣板。

①.根據以往的經驗,大致確定縮率的大小。如11216號12m/m電力紡,成衣砂 洗時,直絲縮率約為6%,橫絲縮率約為1.5%等。

②.采用測試面料的辦法。如某款褲裝采用純棉紗卡面料,需要成衣砂洗,而 該面料以前尚未加工過,則一般采用將面料做好標記,送到砂洗廠去砂洗處理, 然后測量其直、橫料的縮率;大燙縮率也采用同樣的辦法,做好標記,大燙面料, 測量縮率。

根據估算或測試到的縮率,作為計算樣板尺寸的依據,再考慮縫制等其他工 藝的影響。算好樣板尺寸,即可制板。然后試樣衣,再根據樣衣來核對成衣規格, 修正樣板,作為批量生產進行推檔的中心樣板,或稱母板、標準樣板、基準樣板 等。

總之,縮率在工廠實際生產中是一個比較頭疼的問題,有時會由于不同車間、 不同班組的工藝略有不同,或者車工之間技術水平的差異,用同一樣板做成的成 衣,規格也會有所變化,所以在批量生產時必須嚴格按樣板及工藝進行生產,以 使成衣規格在規定的公差范圍內。

(三)樣板制圖要求

如前所述,服裝的單件制作(門裝)往往直接在衣料上進行制圖,并隨即剪裁成 衣片和各零部件。有時為圖方便,還可先裁大片,并進行部分縫制,而后再裁某 些零部件,再進行縫制,以確保各部件間裝配的準確性。例如,在制作西褲時, 可采用先裁四大片及口袋所需要的零部件進行縫制,暫時不剪裁腰頭;然后再裁 其他部件,并繼續進行縫制。又如襯衣的制作,可采用裝領前先量領口的實際大 小,再裁配領等。退一步講,即使所有衣片、零部件同時制圖裁剪,到裝配時發 覺有較大誤差而裝不上時,也可進行適量的調整與修改,如領子、腰頭、袖等在 裝配有困難時可以進行適量的修剪。因為門裝的尺寸要求相對較低,客戶注重的 是穿著合體舒適,一般不會計較具體的細節規格。因此門裝制作采用的是在基本 滿足規格要求的前提下,在縫制過程中可略作修改,特別是各相關部件的縫合配 合上可作一定調整,所以門裝做衣有“三分裁,七分做”的說法,說明縫制在單 件制作過程中的重要性,相對地就降低了制圖的要求以及各零部件之問的配合要 求等。

服裝大工業生產由于是批量生產,不可能一件一件地劃樣裁剪,更不可能采用 先裁剪大片,而后縫制,再配零部件的辦法.這是因為:

第一、由于面料往往會存在色 差,特別是單色棉布,絲綢面料,所以盡量將一件衣服排在一起,并采用避免色差的排 料技術措施,排料一定要一起排,不允許有零部件遺忘,即使是一個小襻都不行。因為 在配片時,配色會非常困難。

第二、服裝工業生產非常注重省料,在目前的加工單中尤 為重要,同樣要求所有的衣片與零料一起劃好,一起排料下裁。

第三、工業化生產是流水作業,各道工序均有明確的分工并由不同的工人共同完成成衣,加工成衣規格要求非常嚴格,不允許個人隨便加以修剪調整,俗稱“縫工不動剪刀”,否則一個人修剪成一個樣,不但規格難以保證,而且造型也會不一致,故各道工序只能按照樣板及工藝單、工藝要求來嚴恪執行,這樣就要求樣板準確無誤,否則“上梁不正下梁歪”,在加工過程中誤差會累積起來,越來越大。

笫四,由于工業化生產經常采用先制作、后成衣處理的工藝,如要進行成衣砂洗、水洗、石磨等,由于衣片裝配在一起的許多地方,絲縷方向不盡相同,縮率也就不一致,這就要求在打樣時事先加以考慮,以保證部件間裝配的準確及成衣的品質,如成衣砂洗的絲綢襯衫,其樣板的袖窿弧線反而要比袖山弧線長,原因是袖窿的直絲部分與袖山的橫(斜)絲部分裝配在一起,砂洗后袖窿的直絲部分比袖山的橫(斜)絲部分收縮大,故打制樣板時要將袖窿的直絲部分根據縮率略放長,以保證袖窿與袖山的裝配準確及砂洗后整個袖窿規格符合成衣規格的要求。

總之,工業樣板的制圖要求非常高,并要求面子、里布、粘合襯、內襯樣板 等一起打制好,不能有任何遺漏,要求仔細,各部件之問的裝配要求事先要控制 準確,如領子與領圈、袖子與袖窿等。特別是成衣有后處理時,制圖的要求更高, 如純棉服裝要水洗、絲綢服裝要成衣砂洗等等。工業樣板在尺寸形狀等方面與一 般的服裝結構制圖及門裝的制圖有較大的差別,從書本上拿來的服裝結構圖住往 不能直接應用。

(四)關于小樣板

工業化服裝生產往往是由不同的車間、不同的班組、不同的工人共同來完成 同一款式甚至是同一規格的服裝,而在各道工序的加工過程中或多或少會有一些 誤差,如劃樣可能有誤差,在裁床上裁剪時可能會偏刀,即使面料相同縮率也不 一定完全相同,縫制時也會有誤差。為保證成衣規格的準確及造型的一致性,除 嚴格執行工藝操作規程外,需要在縫制過程中采取一定的技術措施,及時進行調 整,這就需要許多小樣板進行控制,具體要由縫制車間里的小燙工(桌板工)來完 成,否則同款的一百件服裝可能會變成一百個樣子。利用許多小樣板,不管由誰 來制作,都能制作出同一規格、同一造型、同一質量要求的服裝,即標準化、一 致性。當然同時還有用像工藝單等技術措施來加以控制。

小樣板的制作受到傳統習慣、生產加工工藝、服裝款式、設備及面料等影響, 即使是同一款服裝在不同服裝公司、廠家制作時會略有不同,比較靈活,但其最 終目的是一致的,即保證成衣規格及造型的一致性和提高生產效率。一般來說, 成衣質量、規格要求越高,加工越仔細,小樣板就越多。反之,在門裝單件制作 中,往往只存在自身的左右對稱性,有的甚至連一塊小樣板都可以不用。

(五)樣板縫份加放及圖示說明

縫份大小主要取決于服裝款式、生產工藝及面料性能。如前所述, 成衣規格要 求較嚴,如縫份稍有誤差,就會使成衣規格超出公差標準范圍。特別是出口外貿服 裝,若規格不符,就成為不合格產品。如褲裝一般由4大片組成,腰臀處共有8條縫 子,而且還有后省、前褶等影響,如果每條縫子誤差O.3cm,累加起來就有2.4cm, 遠遠超過了國家標準腰圍所允許的公差范圍(±1.5cm)及臀圍所允許的公差范圍 (±2cm)。因此首先是要在樣板制作準確的前提下,按客戶或設計的要求,正確放 縫,準確地確定各種省道、折裥等的位置與大小。其次必須在紙樣(樣板)上清楚地 表示出來,采用的方法有圖示說明及文字說明兩種,如確定縫份大小,省道大小 及刀眼位、折裥大小、折疊方向等等。這樣,使在各道工序中的工作人員有據可 循,清楚、準確、方便地進行生產。

(六)系列化服裝工業樣板

成衣是一種商品,要求同樣款式的服裝能適應各種不同身材和體形的穿著要 求,盡量使每個人都能買到合乎自己體形要求的服裝,這就需要進行成衣規格設 計,形成多種成衣規格。在服裝工業生產中,如前所述,外貿出口服裝一般由客 戶提供或參照出口服裝規恪標準。我國則通過對不同地區、階層、年齡等的調查 研究的基礎上,制訂了新的國家服裝號型標準,使成衣成為標準化、系列化產品, 可進行成批工業化生產。相應的工業樣板是不同規格的一套系列化樣板,少的有 幾只規格,多的達十多只甚至是幾十只規格,因此就需要進行推檔,或稱推扳、 放碼等。這是一項技術性較強的工作,也是同門裝制作區別較大的一點。

需要定制、采購工作服、勞保服相關產品及資料的用戶,可撥打公司服務熱線:028-6141 6833;我們期待您的來電及咨詢,您的滿意是我們服務的宗旨,我們將竭誠為您服務!